On en parle peu, mais les capteurs de niveau d’huile sont de véritables héros discrets de la mécanique moderne. Leur rôle ? Empêcher tout simplement la casse majeure de votre moteur due à un manque de lubrification.

P pourtant, derrière ce dispositif qui peut paraître banal se cachent de nouveaux enjeux technologiques intéressants et, parfois, quelques difficultés inattendues. Pour le meilleur ou pour le pire ? C’est ce que nous allons analyser ensemble ! ????

Comprendre le fonctionnement des capteurs de niveau d’huile

Le principe de base

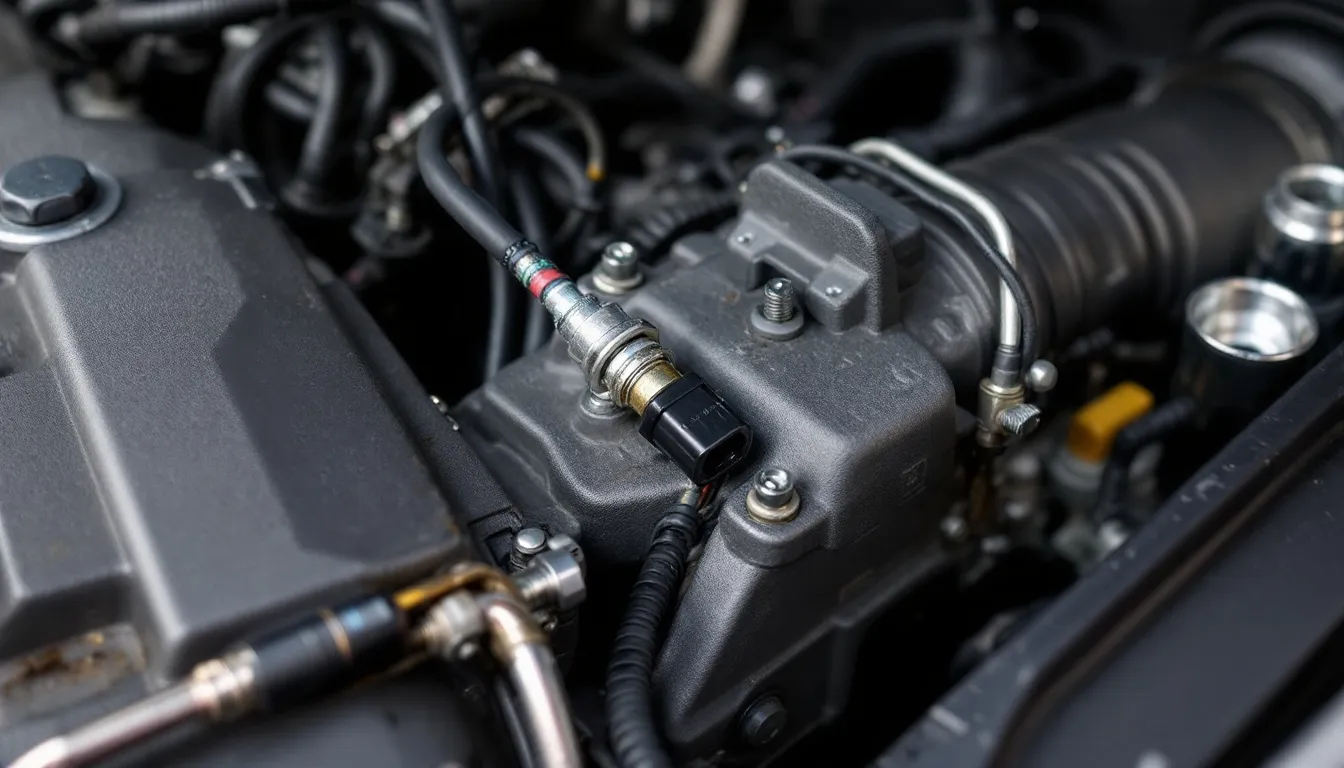

Un capteur de niveau d’huile réalise ce que son nom indique : il mesure le volume d’huile disponible dans un réservoir (carter moteur, cuve hydraulique, etc.).

Mais concrètement, comment fonctionne-t-il ? Le plus souvent, deux grandes familles de technologies coexistent : le traditionnel flotteur et les versions électroniques dites diélectriques ou à ultrasons.

Technologies principales

Le flotteur est un petit élément en plastique ou métal qui monte ou descend avec l’huile. Simple, robuste, mais peu précis !

Les modèles à mesure diélectrique utilisent la conductivité de l’huile pour calculer sa présence entre deux électrodes. Le résultat : la surveillance reste fiable sur le long terme, même sous des conditions variées.

Enfin, la tendance actuelle concerne les capteurs à ultrasons, qui envoient des ondes et mesurent leur retour pour établir précisément la hauteur d’huile. Précision et absence de contact direct les rendent adaptés aux environnements industriels.

Installation, paramétrage et entretien : étapes indispensables

Bien choisir l’emplacement

Installer un capteur de niveau d’huile ne s’improvise pas. L’emplacement idéal se trouve à un endroit accessible, loin des zones de chaleur excessive, pour garantir sa durée de vie.

Un mauvais positionnement engendre un risque de mesure faussée, voire une alerte inutile qui entraîne une perte de temps importante.

Calibrage et configuration

La majorité des fausses alertes provient d’un mauvais calibrage. Chaque moteur ou installation requiert un réglage adapté : on n’installe pas un capteur dans une Formule 1 comme dans un vieux tracteur !

Certains capteurs proposent des réglages via interface connectée ou smartphone. Pratique, mais fragile face aux erreurs de synchronisation.

L’importance de la maintenance

Un capteur sale, usé, ou non vérifié depuis longtemps devient inutile, voire dangereux. Un test rapide à intervalle régulier offre une meilleure sécurité qu’une panne inattendue.

Un capteur trop exposé à la chaleur ou aux vibrations connaît souvent une fin prématurée. L’entretien reste indispensable. ????

Avantages principaux et limites à connaître

Pourquoi adopter un capteur de niveau d’huile ?

- Surveillance en temps réel : plus besoin de craindre de rouler à sec sans s’en apercevoir !

- Alertes précises dès que les paramètres changent

- Sécurité renforcée pour votre moteur, donc économies sur les réparations ????

- Solution compatible avec l’industrie moderne comme l’automobile classique

Quelques inconvénients à surveiller

- Risque de fausses alertes en cas de mauvais calibrage ou mauvais positionnement

- Sensibilité aux conditions extrêmes (chaleur, huile très sale)

- Nécessité d’entretien régulier pour conserver la performance

- Coût d’achat et d’installation souvent élevés (notamment pour les modèles haut de gamme ou connectés)

Applications variées : de l’industrie à l’automobile

Industrie

Les capteurs sont essentiels sur les systèmes de production modernes. Dans les centrales électriques ou sur les chaînes d’assemblage, ils préviennent la panne sèche et évitent des arrêts coûteux.

La surveillance centralisée permet une intervention rapide si un réservoir descend en dessous du seuil critique, limitant ainsi les risques d’incident grave.

Automobile

Dans une voiture, le capteur de niveau d’huile prévient la panne moteur ! Une alerte « pression huile faible » au tableau de bord signale un danger imminent, permettant de sauver parfois des milliers d’euros.

L’électronique embarquée progresse : certains modèles combinent informations sur la pression et la température pour une fiabilité renforcée.

Capteurs connectés et intelligence artificielle : la nouvelle ère de la surveillance

L’essor des technologies IoT

Avec les capteurs connectés (IoT), la gestion du niveau d’huile devient plus simple. Les données sont transmises directement sur un smartphone ou une plateforme de supervision.

Dans la maintenance industrielle, cette remontée automatique modifie les pratiques. Moins d’imprévus, davantage d’actions anticipées.

Analyse prédictive et écologie

L’intelligence artificielle intervient aussi avec l’analyse des historiques, la détection de tendances anormales et des alertes avant la panne effective.

En comparant flotteur, diélectrique et ultrasons, les entreprises mettent en avant la durabilité et l’empreinte écologique. L’avenir semble orienté vers des capteurs plus fiables, moins énergivores et recyclables.

Résumé pour bien choisir et utiliser son capteur

Voici les points essentiels. ???? Pour un capteur de niveau d’huile réellement efficace, la sélection de la technologie (flotteur, ultrasons, connecté), la bonne installation et la maintenance régulière sont les trois piliers indispensables.

L’avenir est déjà visible, et tout laisse penser qu’avec l’IA et l’IoT, les pannes imprévues deviendront rares. Reste à savoir qui saura optimiser ces technologies… Et vous, où en êtes-vous concernant les capteurs ?